9.面粗度と異物の大きさの関係について考える

前項の8.化学研磨は液体ツールで、

『面粗さは平坦ではないのに、外観上はピカピカ光沢があるという、あたかも矛盾している状態』について、

説明しました。

逆に言えば、見た目はピカピカしているのに、面粗度計で測ってみたら全然数値が良くない、ということです。

まとめると、『面粗度が良ければピカピカする』が、『ピカピカしているからと言って面粗度が良いとは限らない』ということです。

その理由は、前項を読み直してみてください。

化学研磨は、液体と品物が衝突しやすいところ、液体の対流が起こりやすいところほど、よく溶ける(減寸する)という傾向があります。

例えるなら、穏やかな波の海岸より、荒々しい波の海岸の方が、岩や石をどんどん削って丸くするようなイメージです。

さらに、瓶のカケラなどが穏やかな海岸で何度も何度も転がされて、あたかも元々丸い物であったかのように角が取れて、見た目もピカピカしてくるのに似ています。

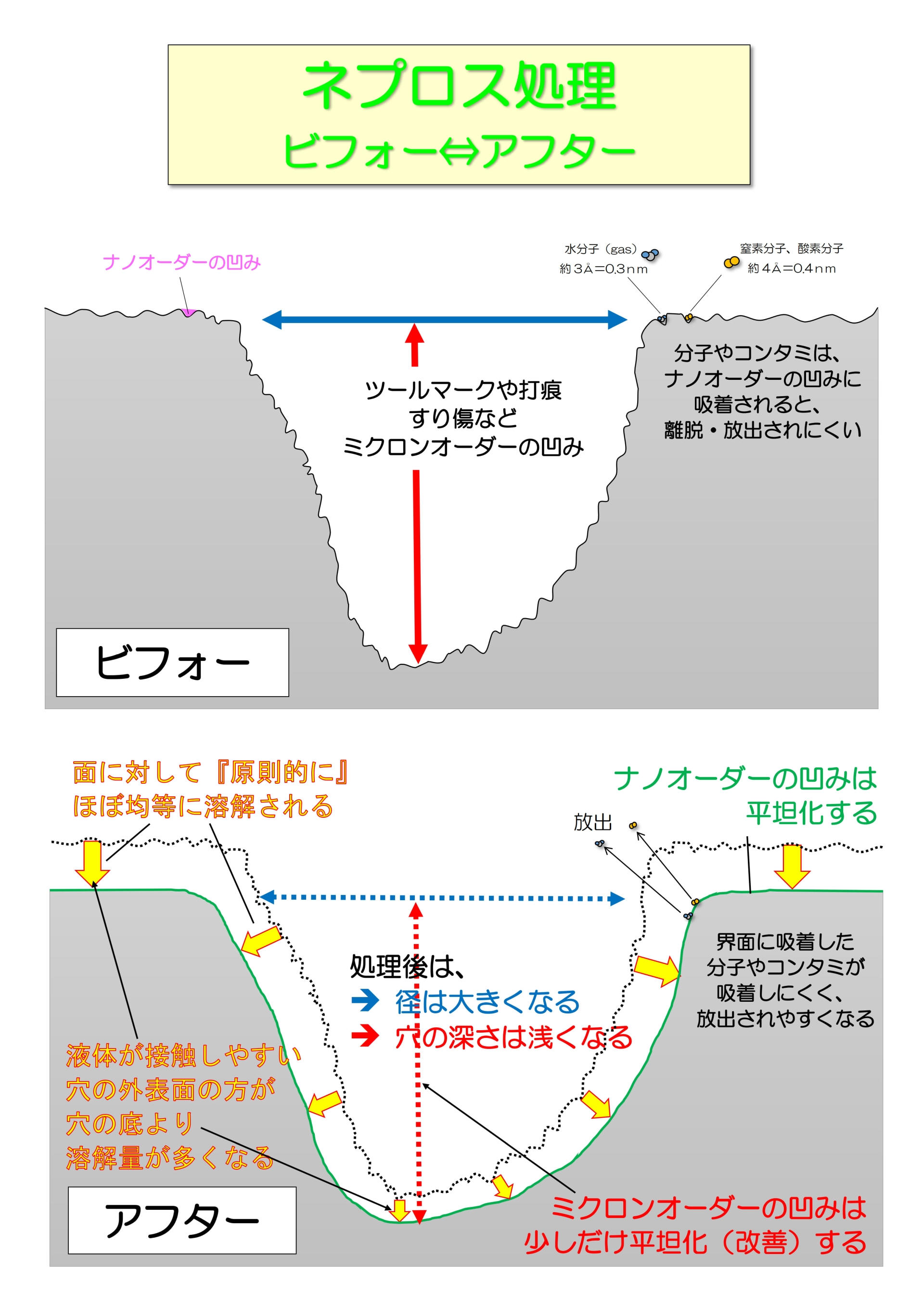

ここで、製品の表面にミクロンオーダーの小さな穴が開いた品物を想定して、下の図を基に考えることにします。

まず図の上側『ビフォー』において、ツールマークや打痕などに代表されるミクロンオーダーの穴径を青い矢印で表現しました。

また、穴の深さを赤い矢印で表現しました。

その穴も含め、製品の表面にはナノオーダーの凸凹が存在し、これをピンクで表現しました。

これら、ミクロンオーダーやナノオーダーの凸凹に対して、水分子や酸素分子の大きさがわかるように、図に表記しました。

ミクロンオーダーの穴に対して、いかに水や気体の分子が小さいかがわかります。

※画像をクリックすると、大きな図にジャンプします

この製品にネプロス処理(化学研磨)を施した後を想定したのが図の下側『アフター』です。

ネプロス処理液によってエッチング(溶解)された製品は、液体が触れていた箇所がほぼ均一に深さ方向に溶解します。

ただし、液体が対流しやすく製品と液体がより衝突しやすい穴の外側表面は、液体が届きにくい穴の底よりも、多く溶けると考えられます。

従って、ビフォーアフターを比較すると、穴の径は大きくなり、穴の深さは浅くなるため、結果的に面粗さの向上につながります。

一方で、元々製品表面に存在していたナノオーダーのデコボコも、全体的になだらかになる方向で溶解されると考えられます。

その結果として、前出の通り、外観上の光沢性が増します。

一般的に、高精度の面粗度を要求なさるお客様の元来の目的は、

『製品表面に付着・吸着する可能性のある様々な異物(コンタミネーション)を除外したい』

ということだと思われます。

前々項の7.彫刻刀で丸太を倒す?でも説明したように、異物が製品表面に吸着し、それが離脱しやすいかどうかを決めるファクターは、

製品表面の面粗度が関わってると考えられます。

しかしそれは、異物と面粗度の相対的なスケールを考える必要があり、

例えば、7.彫刻刀で丸太を倒す?内の図にもあるようなPM2.5やインフルエンザウイルスのようなものに対しては、ミクロンオーダーの凸凹は脅威となるでしょう。

一方で、スギ花粉では10ミクロンオーダーの凸凹が脅威となり、ダニや髪の毛などは100ミクロンオーダーの凸凹が脅威となる、というわけです。

前出の『高精度の面粗度を要求なさるお客様』とは、

主に半導体製造などに関わる真空装置を用いたプロセスにおけるコンタミ(酸素分子、水分子、など)を嫌うお客様が多いと思います。

ステンレス製のチャンバーや配管内などにこれら分子がいったん吸着してしまうと、なかなか加熱や真空引きでも除去が難しいということがあります。

この難しさを決める一つの要因として、製品表面の面粗度との関係が知られていますが、

上図から考えると、必ずしも、面粗度の良さと、吸着のしにくさ・離脱のしやすさは、イコールではないかもしれません。

それは、面粗度とは一般的に機械測定が可能なミクロンオーダーからサブミクロン程度のオーダーを指すことが多く、

一方で、除去したいコンタミが分子の場合は、その大きさは3〜4Å(オングストローム)と非常に小さいためです。

だとすれば、もしかすると現在一般的に使用されている研磨技術より、ネプロス処理(化学研磨)の方がふさわしい場面もあるかもしれませんね。

【ネプロス処理ABC いったん終了】

>>ここまで

8.化学研磨は液体ツール ← 『ネプロス処理ABC』 → 執筆中

Copyright(c) 株式会社横浜ネプロス 無断転載を禁止します